镀铜工艺不可缺少有机添加剂,添加剂在电镀过程中会被消耗,但并不代表消失,大部分成分会因为阳极氧化、阴极还原、镀层夹杂、热分解而变性,失去原有的化学或物理性质,所以需要定量补充,一方面为了保证有效成分的作用,另一方面抑制分解产物的副作用。新开缸的镀液中没有副产物,所以铜层的保质期可以超过半年,但长时间使用的镀液,有机杂质多,镀液呈现灰蓝色,甚至绿色,所以铜的保质期缩短、铜点、起皮、打针的概率明显增大。

添加剂中的主要成分都有络合性(也叫配位能力),新槽中的铜离子都被有效成分配位,在电镀过程中起到的作用就是积极的,当老槽镀液中的残留物过多时(残留物的络合性没有有效成分强),铜离子不能全部被有效成分络合,那剩余的铜离子还会被添加剂残留物络合,在电镀过程中就会起负面作用,出现起皮、毛刺、倒角烧焦、添加剂失调、保质期短等故障。

因此建议定期处理添加剂产物,对提高电镀综合质量有积极的作用。

一、需要准备的材料

序号 | 名称 | 型号 | 数量 | 备注 |

1 | 烧杯 | 500-1000ml | 1 | |

2 | 漏斗 | 100mm | 2 | |

3 | 滤纸 | 120mm | 1包 | |

4 | 卫生纸 | 1包 | ||

5 | 吹风机 | 1000W | 1支 | |

6 | 盐酸 | 500ml | ||

7 | 玻璃棒 | 200mm以上 | 1支 | |

8 | 霍尔槽及电源 | 265ml m12V10A | 1套 | |

9 | 试片 | 100*55mm | 10张 | 黄铜试片即可 |

10 | 移液器 | 0-1000ul | 1支 | |

11 | 过滤机或泵 | 1-2吨/H | 1台 | 流量不宜过大 |

12 | 优质碳粉 | CP(化学纯) | 3-5g/L | 推荐西陇化工 |

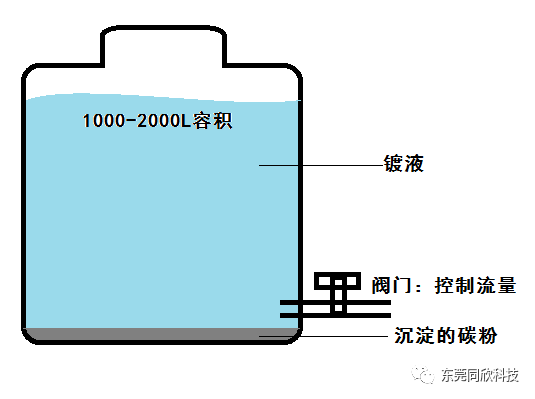

13 | 容器 | 1000-2000L | 1-2 | 能够装完镀液 |

二、活性炭粉使用量测试

1、取500ml镀液置于烧杯中;

2、加入2g(4g/L)活性炭粉,用玻璃棒搅拌均匀;

3、每隔30分钟搅拌一次,累计搅拌三次以上;

4、静置1小时左右,滤纸过虑,干净镀液置于锥形瓶中;

5、取250ml过滤后的镀液,加热至40℃;

6、霍尔槽测试,试片应为无光亮镀层(不带任何光泽),说明活性炭粉质量优良

7、否则应补加炭粉再次测试,直到加入能够将添加剂全部处理掉的含量,或更换为高品质的活性炭粉。

三、镀液处理

1、准备能够足量盛放镀液的容器,距离底部5cm开口,安装阀门,如有条件制作支架安装支架和轮子,方便移动使用,如图1所示;

图1

2、将镀液置于外部容器,并将镀槽底部沉淀物彻底清除;

3、外置的镀液按照测试量加入粉状活性炭,搅拌3-4个小时(可以人工间隔搅拌,每30分钟一次,保证期间活性炭粉能够悬浮);

4、然后将镀液静置6小时以上;

5、镀液中的活性炭沉淀后,用过滤机把上清液过滤到电镀槽中内(通过外置容器上的阀门控制流量,流量越大越容易将碳粉吸入镀槽),补充液位到标准位置,并分析化验,调整镀液成分到标准含量;

6、镀液过滤(2小时以上),直至镀液清澈,没有任何碳粉为止,如果镀液中有残留的碳粉,会造成对后续加入添加剂的损耗,必须注意;

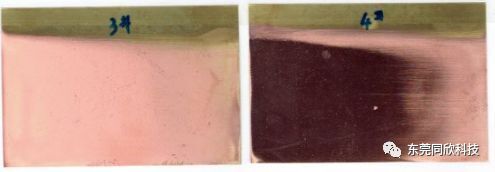

7、霍尔槽测试,处理后的镀液加热至40℃,打试片应该没有任何光泽,否则说明镀液处理不彻底,或中间环节有疏漏,处理干净的试片情况如图2所示;

图2 图3

8、将霍尔槽中补充适量的添加剂,一般1# 2ml/L,2# 2-3ml/L;继续打试片,试片镀层为标准试片:高区轻微烧焦,没有毛刺,亮度70%,光亮度、整平性佳;

9、向镀液中根据测试量加入相应的添加剂,搅拌1小时以上施镀版辊;

10、根据试镀版辊硬度,进行添加剂调整(1#为硬化剂,2#为整平剂);

11、新建槽,必须经过2AH/L电解量,才能使镀液达到最佳的电镀效果,如果需要进行实验辊保质期测试,建议新建槽3天后在进行相关实验。

12、大处理后的镀液硬度保质期、起皮、镀铜点、倒角美观程度都会有很大提高,基本能接近新开缸的镀液。

原创文章,如若转载,请注明出处:http://www.txxcdg.com/a/118.html

全国服务热线

全国服务热线